南钢在行业内首推JIT+C2M个性化定制模式,为了可以深化JIT+C2M个性化定制模式的拓展与延伸,打造精益化、柔性化、准时化的“在线定制+离线深加工”定制配送,南钢针对中国工程机械售后市场这个“蓝海”,把在海外已经取得成功的“技术、制造、仓储、配送”集成化的售后服务体系引入国内,建设了5G+工业互联网的钢铁JIT+C2M智能工厂,实现自动下达生产计划、按实时加工能力动态智能排产、自动化加工、自动配送物料、实时状态跟踪、智能中控调度、设备正常运行状态实时监控、在线质量追溯与管控、车间绩效智能评价。以数字为驱动,实现设计制造一体化、柔性化,全面解决用户在产品个性化定制、轻量化、绿色环保、供应链稳定等方面的痛点问题,并实现了从耐磨替代品种到超级耐磨钢、高韧性耐磨钢的全系列覆盖。通过企业信息门户实现与供应商、客户、合作伙伴的横向集成,以及企业内部的纵向集成,提升企业供应链协同水平。

为满足用户深层次的个性化需求,南钢提出加强企业产业链延伸管理,强化C端需求数据的分析和2link智慧连接,通过M端不断变革、进化,进而建成集智能装备、智能工厂、智能决策、智能互联于一体的数字工厂,纵向向产业链两端和最终端延伸,横向向国际细分专业市场拓展,并通过重塑价值链,发展跨行业的精准、敏捷、协同制造,智造客户最佳体验,打造开放、共享、智能的价值链最大化“JIT+C2M"全球生态圈。

为加快南钢“JIT+C2M”经营模式发展,全面完成智能工厂项目建设,南钢成立项目建设领导小组及指挥部,由董事长黄一新担任领导小组组长,总裁祝瑞荣担任副组长,联席总裁姚永宽担任项目总指挥,保障项目顺利推进。在世界上没有同类型钢板深加工智能工厂经验可借鉴情况下,自主创新设计集成,2020年7月建成投产,打造江苏冶金行业首个“5G+工业互联网”智能工厂、世界首个专业加工高等级耐磨高强钢部件的智能工厂。

通过产业互联合作企业全国1194家,江苏省内489家,南京市173家,涵盖船板、风电钢、结构钢、桥梁钢、高强钢、耐磨钢等基本的产品品种,为船舶、风电、建筑、桥梁、海工、机械等行业提供个性化定制产品。在“JIT+C2M”智能工厂,实现“私人订制”的钢板和深加工产品,只要15天就能完美交付,且与批量生产所带来的成本几乎相同,相比于传统机械加工厂,效率提升5至10倍,应用前景广阔。南钢通过自主设计人机一体化智能系统产线,吸附有一批设备、软件、集成等生态内合作企业,共同打造深加工智能工厂,并通过旗下江苏金恒信息科技股份有限公司,把南钢智能制造经验和成熟应用案例对外输出。制造前沿整理报道,更多数字化转型案例,请关注“制造前沿”公众号。

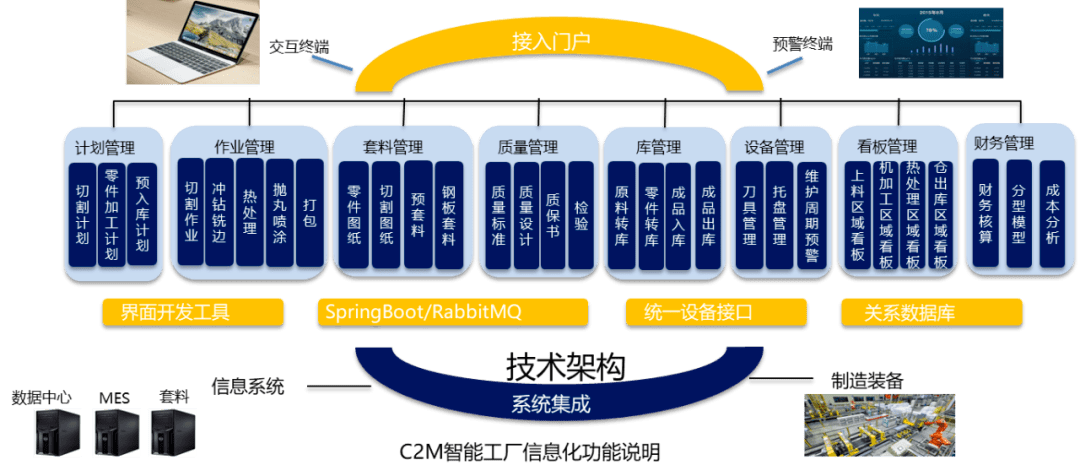

南钢JIA+C2M智能工厂按照工业4.0示范线标准设计,形成一套架构完善、自动化与信息化有机融合的工厂智能制造体系。工厂布局坚持“物流路径最短,设备动作最少,工序配合最好”的高效率低成本原则,保证工厂整体布局紧凑、整齐、美观、合理,设备安全、环保、可靠,实现少人化、绿色化,提升生产效率,节约投资所需成本。智能工厂的系统架构大致上可以分为基础设施、智能装备、智能控制、智能车间、智能运营五个层级。MES系统在智能工厂建设中起到枢纽作用,将每个层级进行贯通。通过制造设备、加工单元及生产管理系统间的协同和工艺流程的优化,将单个智能单元集成为数字化柔性生产线。

MES系统对每个工件进行数字建模,工件的工艺路径、生产时间和生产所带来的成本都被标准化。智能工厂的订单、生产计划与板材主产线通过MES和ERP系统,直接串联起来,实现全流程的JIT生产。智能工厂的营销服务系统直接触达终端用户,对于用户在偏远地区的特殊工件,技术人员可以在用户现场进行工件3D扫描,通过云端传回工厂进行图纸转化和工件建模,用户都能够在手机客户端远程在线定制产品。

南钢JIT+C2M智能工厂建设,为智能装备、5G网络等新技术、新产品提供丰富的试验应用场景。为保障智能工厂项目的顺利落地,南钢与江苏省机械研究设计院有限责任公司、南京皓焜自动化科技有限公司、南京台驰机械有限公司、南京天亨电子科技有限公司、江苏金恒信息科技股份有限公司、中国移动通信集团江苏有限公司等多家单位展开合作,整合各方资源,发挥各自优势,形成合力,助推南钢数字化转型发展。“制造前沿”公众号,制造业人的前沿知识库,快去关注吧。

JIT+C2M 智能工厂是南钢坚持为用户创造价值的创新成果,是南钢未来服务生态的一个实验性“梦工厂”,对内实现了加工的精益化、柔性化和智能化,并依托工业互联网,连接上下游,跨行业延伸产业链,形成效率最高、成本最优的产业协同模式,对外实现了交付的敏捷化、准时化和配送化,帮助用户进一步降本增效,使南钢与下游用户共同分享价值链增益。传统工厂的订货周期非常长,通常经过“钢厂订货→贸易商→加工厂→贸易商→主机厂一用户”的长流程供应链过程,订货周期45—60天,而智能工厂产品由制造端直接触达终端用户,去中间化,提升供应链效率,订货周期仅需15天。传统工厂人均生产效率10—15吨/月,智能工厂设计月产能3000吨,人均生产效率100吨/月,效率提升5—10倍。

通过JIT+C2M智能工厂建设,南钢建立新的产品、技术、质量、管理标准,提升产品竞争力,打造产品品牌,对社会加工产能,南钢可以输出各项标准,提高行业整体的产品质量,共同提高供给侧的制造能力,为生态圈上的需求端提供服务,增强内循环动力。为智能装备、新型网络技术、数据采集终端以及信息化智能化解决方案等新产品、新技术提供了丰富的应用场景,充分的发挥头部企业的辐射示范效应,加快聚集上下游配套企业,打造产业集群,推动工业生产制造服务体系的智能化提升、产业链延伸和价值链拓展,带动生产智能化、产品高端化,推动新技术新产品的迭代升级,带动相关领域的产业发展。

痛点难点:人才是决定数字化转型整体是不是成功的一个主要的因素,南钢内部的技术人员在底座的需求量非常大,虽然培养出一批OT+IT融合的人才,仍然满足不了南钢数字化转型的迫切需求,急需一批复合型高端数字化人才成为南钢数字化转型的新动能。诸如数字化战略人才、系统架构师等复合型高端数字化人才十分稀缺,但此类人才就业更倾向如上海,北京等一线城市,这成为影响企业数字化转型的掣肘。其次,企业数字化转型需要大量持续的资产金额的投入,围绕实际应用场景,加快5G、人工智能、区块链、数字孪生等新一代信息技术的应用,开展数字化建设均需要投入大量资金,给公司能够带来较大压力。

建议:人机一体化智能系统工作是一项长期工作,不能一蹴而就。企业在开展人机一体化智能系统建设与规划时,需做好人机一体化智能系统的顶层设计,分步实施。在迭代优化与建设的过程中,最终实现企业智能制造的目标。应该更加关注经营模式对智能制造建设的导向作用,需要更加关注数据资源对企业智能制造的支撑作用,通过大数据技术对历史数据进行深度分析,更好地为公司制作经营提供决策支持。需要更加关注智能制造技术的沉淀与突破,与国内外先进企业、科研院所合作,实现智造技术跨行业应用等,支撑智能制造体系的持续改进与完善。